Компания JTM Intelligent Equipment Co., Ltd.

Высокомощный токарный станок для лазерной резки Super Workbench

Высокомощный токарный станок для лазерной резки Super Workbench

| Технические параметры высокомощного станка для лазерной резки JTM Oversized Workbench | |

| Мощность лазера | 15000Вт/20000Вт/30000Вт |

| Максимальный диапазон резки | 8*2,5 м/13*2,5 м/13*3,2 м/26*2,5 м/26*3,2 м |

| Максимальная скорость движения | 100М/МИН |

| Максимальное ускорение | 1,2G |

| Точность позиционирования | 0,1 мм |

| Точность изменения положения | 0,02 мм |

| Рабочее напряжение | 380 В/50 Гц |

| Тип охлаждения | Водяное охлаждение |

| Примечание. Все параметры являются динамическими и предназначены только для справки. Для получения дополнительной информации, пожалуйста, свяжитесь со службой поддержки клиентов. | |

| Толщина резки и параметры скорости | |||||||

| Материал | Толщина (ММ) | Газ | 1500 Вт | 3000 Вт | 6000 Вт | 12000 Вт | 15000 Вт |

| Углеродистая сталь (Q235B) | Скорость (М/МИН) | Скорость (М/МИН) | Скорость (М/МИН) | Скорость (М/МИН) | Скорость (М/МИН) | ||

| 1 | Азот/Кислород | 26-29 | 47-50 | 58-62 | |||

| 2 | Азот/Кислород | 7-8 | 21-23 | 31-36 | |||

| 3 | Азот/Кислород | / | 6-12 | 18-22 | 32-38 | 34-39 | |

| Кислород | 2,9-3,2 | 3,9-4,1 | / | / | / | ||

| 4 | Азот/Кислород | / | / | 11-13 | 22-26 | 25-29 | |

| Кислород | 2,4-2,6 | 3,4-3,6 | 3.7-4 | / | / | ||

| 5 | Азот/Кислород | / | / | 8-10 | 17-20 | 18-22 | |

| Кислород | 1,8-2,0 | / | 3,2-3,3 | / | / | ||

| 6 | Воздух | / | / | 5,5-6,5 | 12-14 | 16-18 | |

| Азот | / | / | 5,5-6,5 | 11-13 | 15-17 | ||

| Кислород | 1,6-1,8 | 2,7-2,8 | 2,6-2,8 | 2,6-2,8 | 2,6-2,8 | ||

| 8 | Воздух | / | / | / | 8-10 | 10-11 | |

| Азот | / | / | / | 7-9 | 9-10 | ||

| Кислород | 1,1-1,3 | 2,1-2,3 | 2,5-2,6 | 2,5-2,6 | 2,5-2,6 | ||

| 10 | Воздух | / | / | / | 5-6 | 7-8 | |

| Азот | / | / | / | 4,5-5,5 | 6,5-7 | ||

| Кислород | 0,9-1,0 | 1,4-1,6 | 2,2-2,3 | 2,2-2,3 | 2,2-2,3 | ||

| 12 | Воздух | / | / | / | 4.2-5 | 5,5-6,5 | |

| Азот | / | / | / | 4-4,8 | 5-6 | ||

| Кислород | 0,8-0,9 | 1-1,1 | 1,8-2,0 | 1,9-2 | 1,9-2 | ||

| 14 | Воздух | / | / | / | 3,5-4,2 | 5-5,55 | |

| Азот | / | / | / | 3,2-3,5 | 4,8~5 | ||

| Кислород | 0,6-0,7 | 0,9-0,95 | 1,4-1,7 | 1,5-1,6 | 1,5-1,6 | ||

| 16 | Воздух | / | / | / | / | / | |

| Кислород | 0,5-0,6 | 0,8-0,95 | 1,2-1,3 | 1,4-1,6 | 1,4-1,6 | ||

| 18 | Воздух | / | / | / | / | / | |

| Кислород | / | 0,7-0,72 | 0,7-0,8 | 1,4-1,5 | 1,4-1,5 | ||

| 20 | Воздух | / | / | / | / | / | |

| Кислород | / | 0,6-0,65 | 0,6-0,65 | 1,4-1,5 | 1,4-1,5 | ||

| 22 | Кислород | / | 0,55 | 0,55-0,6 | 1.2 | 1,2-1,3 | |

| 25 | Кислород | / | 0,5 | 0,5-0,55 | 1 | 1,2-1,3 | |

| 30 | Кислород | / | / | / | 0,4 | 0,8~0,9 | |

| 35 | Кислород | / | / | / | 0,35 | 0,4 | |

| 40 | Кислород | / | / | / | 0,3 | 0,35 | |

| 45 | Кислород | / | / | / | 0,2 | 0,25 | |

| 50 | Кислород | / | / | / | / | 0,2 | |

| 60 | Кислород | / | / | / | / | / | |

| 70 | Кислород | / | / | / | / | / | |

| 80 | Кислород | / | / | / | / | / | |

| Нержавеющая сталь (SUS 304) | Толщина (ММ) | Газ | 1500 Вт | 3000 Вт | 6000 Вт | 12000 Вт | 15000 Вт |

| Скорость (М/МИН) | Скорость (М/МИН) | Скорость (М/МИН) | Скорость (М/МИН) | Скорость (М/МИН) | |||

| 1 | Азот/Кислород | 27-30 | 50-53 | 59-65 | / | / | |

| 2 | Азот/Кислород | 8-9 | 23-25 | 32-38 | / | / | |

| 3 | Азот/Кислород | 4,2-4,5 | 10-12 | 20-24 | 32-38 | 34-39 | |

| 4 | Азот/Кислород | 2,0-2,2 | 6-8 | 12-15 | 22-26 | 25-29 | |

| 5 | Азот/Кислород | 1,5-1,7 | / | 9-11 | 17-20 | 18-22 | |

| 6 | Воздух | 1,0-1,2 | 2,9-3,1 | 6-7,5 | 14-16 | 17-20 | |

| Азот | 1,0-1,2 | 2,9-3,1 | 6-7,5 | 13-15 | 16-19 | ||

| 8 | Воздух | 0,5-0,6 | 1,2-1,3 | 4-4,5 | 10-12 | 12-14 | |

| Азот | 0,5-0,6 | 1,2-1,3 | 4-4,5 | 9-11 | 11-13 | ||

| 10 | Воздух | / | 0,75-0,8 | 2,2-2,4 | 8-9 | 8-10 | |

| Азот | / | 0,75-0,8 | 2,2-2,4 | 7,5-8 | 7-9 | ||

| 12 | Воздух | / | 0,5 | 1,3-1,5 | 6,0-6,5 | 7,0-7,5 | |

| Азот | / | 0,5 | 1,3-1,5 | 5,2-6,0 | 6,0-6,5 | ||

| 14 | Воздух | / | / | 0,9-1,0 | 3,7-4,0 | 4,8-5,0 | |

| Азот | / | / | 0,9-1,0 | 3,2-3,5 | 4,3-4,5 | ||

| 16 | Воздух | / | / | 0,8-0,85 | 2,7-3,0 | 3,4-3,8 | |

| Азот | / | / | 0,8-0,85 | 2,3-2,5 | 3,0-3,5 | ||

| 18 | Воздух | / | / | / | 2,2-2,5 | 3,0-3,3 | |

| Азот | / | / | / | 1,8-2,0 | 2,6-2,8 | ||

| 20 | Воздух | / | / | 0,5-0,6 | 1,6-1,8 | 2,0-2,2 | |

| Азот | / | / | 0,5-0,6 | 1,3-1,5 | 1,6-1,8 | ||

| 25 | Воздух | / | / | / | 0,8-1,0 | 1,2-1,5 | |

| Азот | / | / | / | 0,7-0,8 | 1,1-1,3 | ||

| 30 | Воздух | / | / | / | 0,65 | 0,6-0,7 | |

| Азот | / | / | / | 0,25 | 0,33-0,35 | ||

| 35 | Азот | / | / | / | / | / | |

| 40 | Азот | / | / | / | 0,15 | 0,25 | |

| 50 | Азот | / | / | / | 0,1 | 0,15 | |

| 60 | Азот | / | / | / | / | 0,1 | |

| 70 | Азот | / | / | / | / | 0,06 | |

| 80 | Азот | / | / | / | / | / | |

| 90 | Азот | / | / | / | / | / | |

| 100 | Азот | / | / | / | / | / | |

| Алюминий | Толщина (ММ) | Газ | 1500 Вт | 3000 Вт | 6000 Вт | 12000 Вт | 15000 Вт |

| Скорость (М/МИН) | Скорость (М/МИН) | Скорость (М/МИН) | Скорость (М/МИН) | Скорость (М/МИН) | |||

| 1 | Азот/Воздух | 21-23 | 40-43 | 43-46 | / | / | |

| 2 | Азот/Воздух | 5-7 | 16-18 | 26-28 | / | / | |

| 3 | Азот/Воздух | 3,2-3,5 | 8-10 | 6-6,5 | 27-30 | 28-32 | |

| 4 | Азот/Воздух | 1,5-1,7 | 5-6 | 4,5-5 | 19-21 | 20-22 | |

| 5 | Азот/Воздух | 0,5-0,7 | / | 2,8-2,9 | 14-16 | 16-18 | |

| 6 | Азот/Воздух | / | 1,5-2 | 1,7-1,8 | 10-12 | 12-14 | |

| 8 | Азот/Воздух | / | 0,6-0,7 | 1,0-1,2 | 7-8 | 8-9 | |

| 10 | Азот/Воздух | / | / | 0,7-0,9 | 4-5 | 5,5-6 | |

| 12 | Азот/Воздух | / | / | 0,5-0,6 | 2,5-3 | 3,5-4 | |

| 14 | Азот/Воздух | / | / | / | 2,3-2,5 | 2,5-3 | |

| 16 | Азот/Воздух | / | / | / | 1,6-1,8 | 1,8-2 | |

| 18 | Азот/Воздух | / | / | / | 1-1,2 | 1,4-1,6 | |

| 20 | Азот/Воздух | / | / | / | 0,8 | 0,9-1,0 | |

| 22 | Азот/Воздух | / | / | / | 0,5 | 0,8 | |

| 25 | Азот/Воздух | / | / | / | / | 0,5 | |

| 30 | Азот/Воздух | / | / | / | / | / | |

| 40 | Азот/Воздух | / | / | / | / | / | |

| 50 | Азот/Воздух | / | / | / | / | / | |

| Латунь | Толщина (ММ) | Газ | 1500 Вт | 3000 Вт | 6000 Вт | 12000 Вт | 15000 Вт |

| Скорость (М/МИН) | Скорость (М/МИН) | Скорость (М/МИН) | Скорость (М/МИН) | Скорость (М/МИН) | |||

| 1 | Азот/Воздух | 18-20 | 37-40 | 41-43 | |||

| 2 | Азот/Воздух | 4-5 | 14-16 | 24-26 | |||

| 3 | Азот/Воздух | 2,3-2,5 | 7-9 | 13-14 | 25-28 | 25-29 | |

| 4 | Азот/Воздух | 1,2-1,4 | 3-4 | 9-10 | 16-18 | 18-20 | |

| 5 | Азот/Воздух | / | / | 5-6 | 12-14 | 13-16 | |

| 6 | Азот/Воздух | / | 1,2-1,5 | 4-4,5 | 9-11 | 11-13 | |

| 8 | Азот/Воздух | / | 0,5-0,6 | 2,3-2,5 | 6-7 | 7-8 | |

| 10 | Азот/Воздух | / | / | 1,5-1,6 | 3,5-4,5 | 5-5,5 | |

| 12 | Азот/Воздух | / | / | 1,0-1,2 | 2,2-2,8 | 3,2-3,5 | |

| 14 | Азот/Воздух | / | / | 0,7-0,9 | 1,8-2 | 2,3-2,8 | |

| 16 | Азот/Воздух | / | / | 0,5-0,6 | 1,4-1,6 | 1,5-1,8 | |

| 18 | Азот/Воздух | / | / | / | 0,8-1,0 | 1,1-1,3 | |

| 20 | Азот/Воздух | / | / | / | 0,7 | 0,7-0,9 | |

| 22 | Азот/Воздух | / | / | / | 0,4 | 0,7 | |

| 25 | Азот/Воздух | / | / | / | / | 0,4 | |

| 1. В данных резки диаметр сердцевины выходного волокна лазера мощностью 1500 Вт составляет 50 микрон. | |||||||

| 2. В данных режимах резки используется режущая головка Jia qiang, а оптическое соотношение составляет 100/125 (фокусное расстояние коллимирующей фокусирующей линзы). | |||||||

| 3. Режущий вспомогательный газ: жидкий кислород (чистота 99,99%), жидкий азот (чистота 99,999%), воздух (масло, вода и фильтрация). | |||||||

| 4. Давление воздуха в этих данных резки относится конкретно к контролируемому давлению воздуха на режущей головке. | |||||||

| 5. Из-за различий в конфигурациях оборудования и процессах резки (станки, водяное охлаждение, окружающая среда, сопла режущего газа, давление газа и т. д.), используемые разными клиентами. | |||||||

| 6. Все параметры являются динамическими и предназначены только для справки. Для получения дополнительной информации, пожалуйста, свяжитесь со службой поддержки клиентов. | |||||||

Сверхбольшой верстак Высокомощный станок для лазерной резки с оптоволоконным кабелем можно разделить на систему генерации лазера, систему управления движением и вспомогательную систему.

Система лазерной генерации

Система генерации лазера является основной частью станка для лазерной резки и состоит в основном из волоконного лазера, системы охлаждения, системы электропитания и системы управления.

Волоконный лазер: Волоконный лазер — это устройство для генерации лазера, основным компонентом которого является волокно, легированное эрбием. Волокно, легированное эрбием, представляет собой специальное волокно, которое вводит ионы эрбия в кварцевое волокно. Он может поглощать световую энергию внешней накачки и переходить в возбужденное состояние. Когда ионы эрбия в возбужденном состоянии возвращаются в основное состояние, они выделяют энергию и образуют лазерные колебания, генерирующие лазерный выход. В зависимости от требований волоконные лазеры могут излучать волны различной длины, например 1064 нм, 1080 нм и т. д.

Система охлаждения: Чтобы предотвратить повреждение волоконного лазера из-за перегрева во время работы, необходима система охлаждения для отвода тепла. Общие методы охлаждения включают водяное охлаждение, воздушное охлаждение и охлаждение жидким азотом. Водяное охлаждение достигается путем погружения волоконного лазера в охлаждающую воду для отвода тепла; воздушное охлаждение достигается за счет продувки охлаждающего воздуха для отвода тепла; Охлаждение жидким азотом достигается путем распыления жидкого азота на поверхность волоконного лазера для отвода тепла. В зависимости от мощности и технических характеристик волоконного лазера можно выбрать подходящий метод охлаждения.

Система электропитания. Для поддержания нормальной работы волоконному лазеру требуется стабильный источник питания. Система электропитания отвечает за питание волоконного лазера, включая различные варианты электропитания, такие как коммерческое питание и ИБП. В то же время система электропитания также должна фильтровать и регулировать подачу питания, чтобы обеспечить стабильную работу волоконного лазера.

Система управления: Система управления является одной из ключевых частей для достижения высокоточной и высокоэффективной резки сверхбольшого верстака и мощного станка для лазерной резки с волоконным лазером. Система управления в основном контролирует и регулирует компьютер, который может контролировать такие параметры, как выходная мощность лазера, скорость резки, форма и размер пятна. Система управления также включает в себя различные подсистемы, такие как система контроля смещения, система контроля скорости и система управления мощностью для достижения комплексного контроля резки.

Система управления движением

Система управления движением является важной частью станка для лазерной резки, главным образом контролируя траекторию движения и скорость головки лазерной резки. Система обычно состоит из системы числового программного управления (ЧПУ) и контроллера движения.

Система числового компьютерного управления (ЧПУ): Система ЧПУ является ядром системы управления движением. Он может принимать и обрабатывать информацию о траектории резания и другие соответствующие параметры, введенные пользователем, а затем преобразовывать эту информацию в инструкции по перемещению, понятные станку. Это включает в себя три осевых перемещения по X, Y и Z, чтобы гарантировать, что лазерная режущая головка может двигаться по заданной траектории, одновременно контролируя скорость резки для достижения наилучшего эффекта резки. Эти инструкции выполняются через контроллер движения для достижения точного управления движением станка. Точность и стабильность системы ЧПУ напрямую влияют на качество резки.

Контроллер движения. Контроллер движения является промежуточным звеном между системой ЧПУ и станком, отвечающим за получение инструкций движения, выдаваемых системой ЧПУ, и преобразование их в сигналы, понятные станку. Контроллер движения обычно использует серводвигатели и компоненты трансмиссии, такие как ходовые винты или шестерни, для управления движением режущей головки. Серводвигатели — это устройства, которые могут точно контролировать вращение, а с помощью таких компонентов, как ходовые винты или шестерни, они могут преобразовывать это вращение в линейное движение режущей головки.

В процессе резки волоконным лазером система управления движением должна работать вместе с другими частями, такими как система лазерной генерации и система режущей головки. Например, система генерации лазера должна обеспечивать стабильную выходную мощность лазера, чтобы соответствовать требованиям скорости резки, а система режущей головки должна точно выполнять операцию резки, чтобы гарантировать точность резки. В реальной работе пользователям необходимо выбирать подходящие параметры резки, такие как скорость резки и мощность лазера, в соответствии с различными требованиями резки и характеристиками материала.

Система режущей головки

Система режущей головки является ключевой частью станка для лазерной резки и состоит в основном из режущей головки, фокусирующей линзы и вспомогательного газового сопла. Режущая головка используется для загрузки фокусирующей линзы для фокусировки лазерного луча. Фокусирующая линза фокусирует лазерный луч в крошечную точку, обеспечивая точную резку. Вспомогательное газовое сопло используется для охлаждения поверхности металла и сдувания расплавленного шлака в процессе резки.

Режущая головка: Режущая головка является одним из важных компонентов станка для лазерной резки. В основном он используется для загрузки фокусирующей линзы для фокусировки лазерного луча. Режущая головка обычно состоит из высокоточных оптических и прецизионных механических компонентов, способных фокусировать лазерный луч в крошечную точку для достижения точной резки.

Фокусирующая линза: Фокусирующая линза является ключевым компонентом режущей головки. Он используется для фокусировки лазерного луча в крошечное пятно. Фокусирующая линза обычно изготавливается из высококачественного стекла или кварцевого материала, обладающего высокой прозрачностью, термостойкостью и стабильностью. В процессе лазерной резки фокусирующая линза может фокусировать лазерный луч на поверхности металлического материала, образуя лазерный луч с высокой температурой и высоким давлением, который плавит и сдувает металлический материал.

Вспомогательное газовое сопло. Вспомогательное газовое сопло является еще одним важным компонентом системы режущей головки. В процессе резки вспомогательное газовое сопло используется для распыления вспомогательного газа на поверхность металла с целью его охлаждения, выдувания расплавленного шлака и т. д. Вспомогательный газ в основном снижает температуру в процессе резки, уменьшает тепловую деформацию и предотвращает окисление. из металлического материала. В то же время вспомогательный газ также может выдувать расплавленный шлак из зоны резки, улучшая качество и эффективность резки.

В станке для волоконной лазерной резки точность и стабильность системы режущей головки напрямую влияют на качество и эффективность резки. Поэтому в процессе использования необходимо регулярно проверять и обслуживать систему режущей головки, чтобы гарантировать, что ее эксплуатационные показатели в норме. В то же время различные характеристики и типы фокусирующих линз и вспомогательных газовых сопел могут быть заменены в соответствии с различными требованиями к резке для достижения более эффективных и гибких операций резки.

Подробный процесс работы выглядит следующим образом:

Расположение и фиксация металлической пластины: поместите металлическую пластину, которую нужно разрезать, на верстак, способный выдержать воздействие мощного лазерного луча, и зафиксируйте ее, чтобы гарантировать, что металлическая пластина не будет перемещаться или деформироваться во время процесса резки. Этот верстак должен иметь высокую теплоемкость и хорошую теплопроводность, чтобы эффективно поглощать и рассеивать энергию лазерного луча.

Выбор и настройка волоконного лазера. Выберите подходящий мощный волоконный лазер в соответствии с толщиной, материалом и требованиями резки металлической пластины и настройте его на соответствующую мощность и ширину импульса. Вообще говоря, выходная мощность мощного волоконного лазера может составлять от нескольких до нескольких киловатт, а длительность импульса можно регулировать в соответствии с потребностями. Для резки больших металлических пластин обычно необходимо выбирать мощный лазер с коротким импульсом, чтобы разрезать металлическую пластину за короткое время.

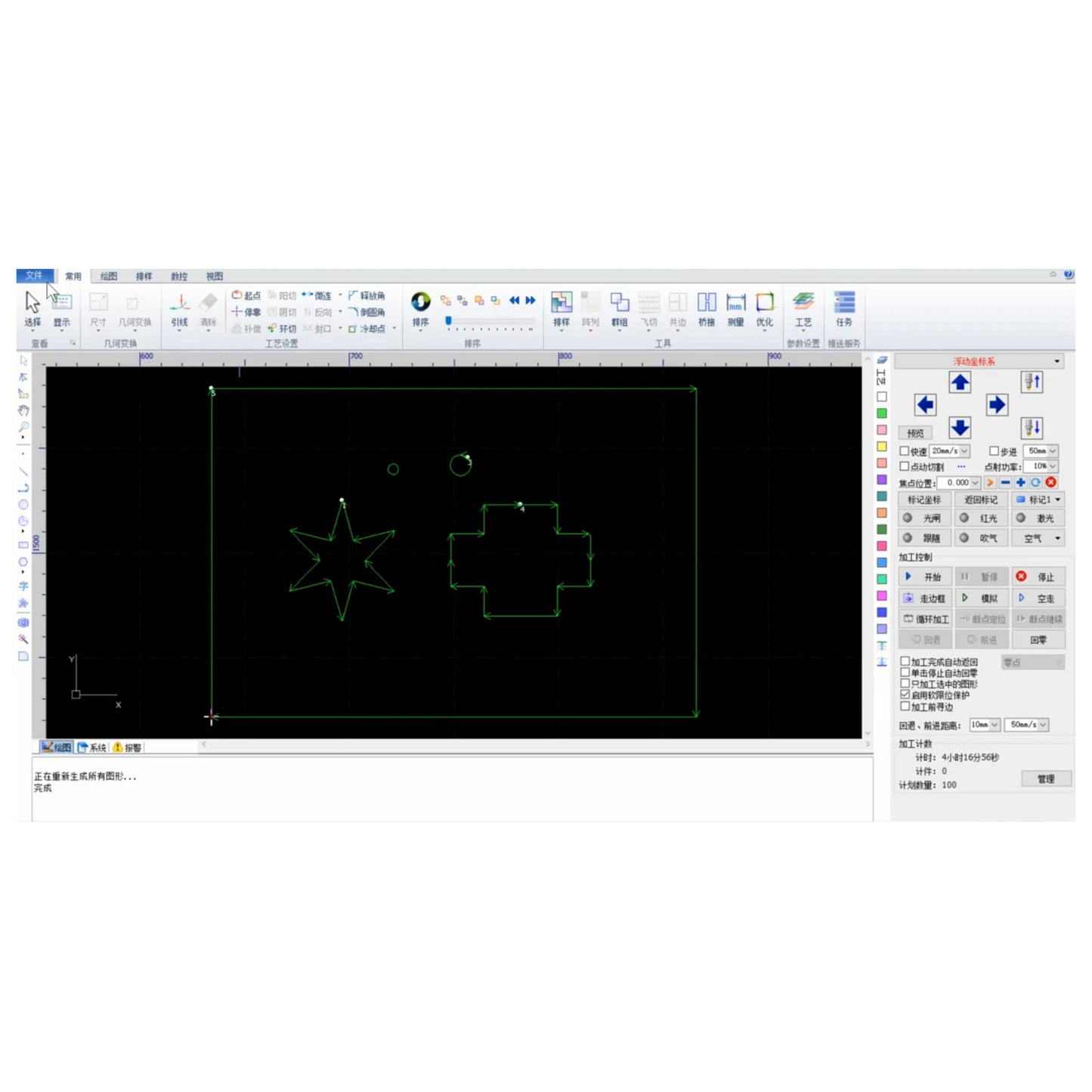

Планирование траектории резки: используйте программное обеспечение САПР, чтобы ввести форму и размер металлической пластины, подлежащей резке, в компьютер и создать траекторию резки. Этот путь должен учитывать форму, размер и расположение металлической пластины, а также максимальную скорость резки и точность волоконного лазера. При планировании траектории резки следует свести к минимуму количество перемещений и перемещений лазерного луча вхолостую, чтобы повысить эффективность резки.

Замена двойных верстаков. Еще одной особенностью мощных станков для волоконной лазерной резки с двумя верстаками является конструкция двойного верстака. В процессе резки, когда один верстак будет завершен, система управления автоматически проконтролирует замену верстаков, поместит новую металлическую пластину на уже раскроенный верстак и продолжит операцию резки. Этот процесс можно завершить за короткое время, тем самым повышая эффективность всего процесса резки.

Наш основной продукт — мощный станок для лазерной резки с двумя рабочими столами — выделяется в отрасли своим уникальным дизайном и улучшенными характеристиками. В этом оборудовании используется технология волоконного лазера, характеризующаяся высокой скоростью, высокой точностью и высокой стабильностью. Он также оснащен интеллектуальной операционной системой, которая делает процесс резки проще и эффективнее. Он широко применяется для резки различных металлических материалов, таких как нержавеющая сталь, алюминиевые сплавы, медь и т. д., удовлетворяя потребность в эффективной и высокоточной резке в промышленном производстве.

Наш мощный станок для волоконной лазерной резки с двумя рабочими столами не только лидирует в области технологий, но и обладает чрезвычайно высокой экономической эффективностью. Мы всегда придерживаемся подхода, ориентированного на потребности клиентов, уделяя особое внимание качеству и производительности продукции, а также уделяем пристальное внимание фактическим затратам клиентов. В нашем оборудовании используются передовые производственные процессы и высококачественные материалы, чтобы обеспечить долговечность и стабильность оборудования, а также обеспечить более конкурентоспособную цену по сравнению с аналогичной продукцией.

Поделиться с