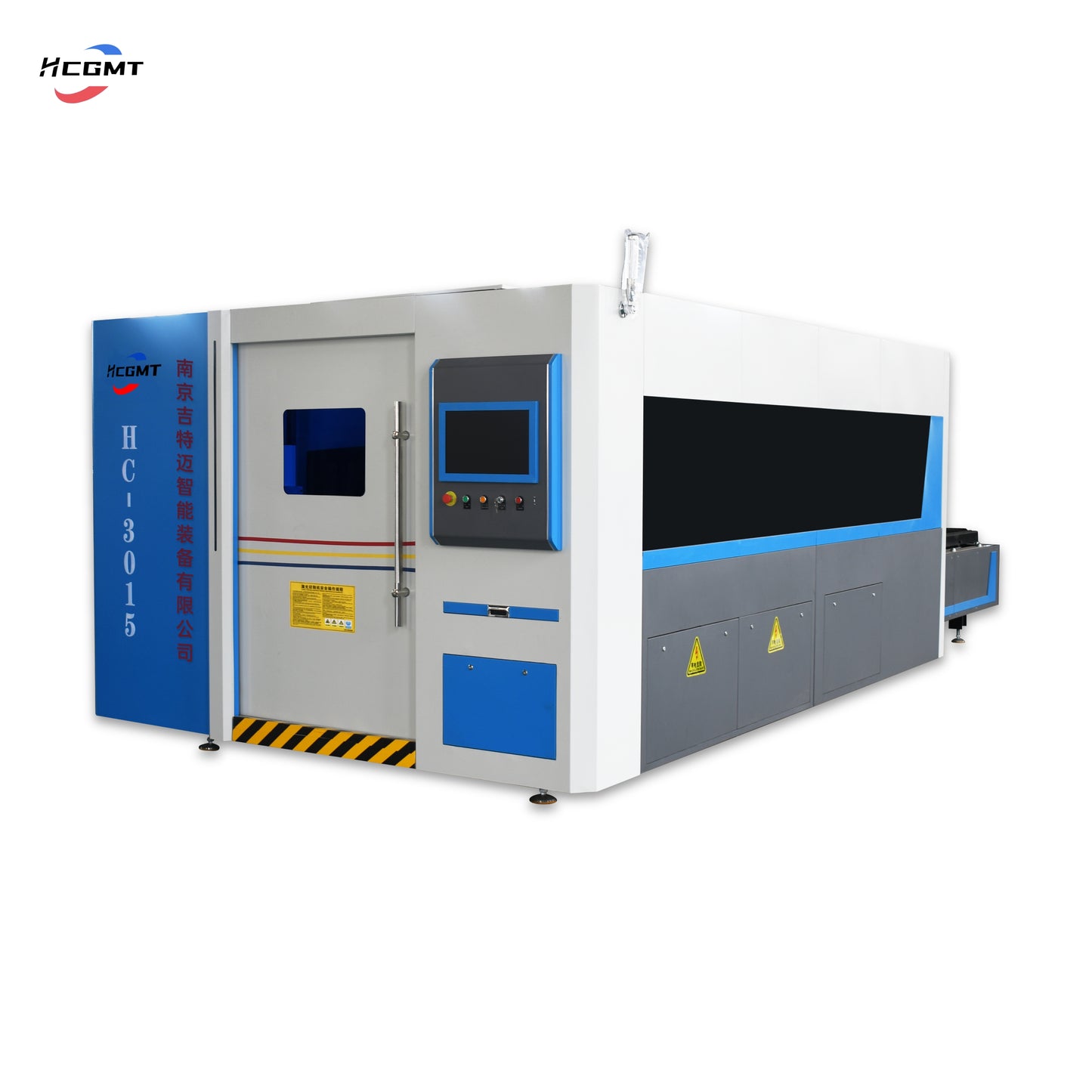

Компания JTM Intelligent Equipment Co., Ltd.

Токарный станок для лазерной резки с двойным верстаком

Токарный станок для лазерной резки с двойным верстаком

|

Технические параметры станка для лазерной резки с двойным обменом JTM |

|

| Мощность лазера | 1500 Вт/3000 Вт/6000 Вт/12000 Вт |

| Максимальный диапазон обработки | 6*2,5 м/8*2,5 м/12*2,5 м |

| Максимальное ускорение | 150М/МИН |

| Максимальная скорость движения | 1,5G |

| Точность позиционирования | ±0,05 мм |

| Точность изменения положения | ±0,02 мм |

| Рабочее напряжение | 380 В/50 Гц |

| Тип охлаждения | Водяное охлаждение |

| Примечание. Все параметры являются динамическими и предназначены только для справки. Для получения дополнительной информации, пожалуйста, свяжитесь со службой поддержки клиентов. | |

| Толщина резки и параметры скорости | |||||||

| Материал | Толщина (ММ) | Газ | 1500 Вт | 3000 Вт | 6000 Вт | 12000 Вт | 15000 Вт |

| Углеродистая сталь (Q235B) | Скорость (М/МИН) | Скорость (М/МИН) | Скорость (М/МИН) | Скорость (М/МИН) | Скорость (М/МИН) | ||

| 1 | Азот/Кислород | 26-29 | 47-50 | 58-62 | |||

| 2 | Азот/Кислород | 7-8 | 21-23 | 31-36 | |||

| 3 | Азот/Кислород | / | 6-12 | 18-22 | 32-38 | 34-39 | |

| Кислород | 2,9-3,2 | 3,9-4,1 | / | / | / | ||

| 4 | Азот/Кислород | / | / | 11-13 | 22-26 | 25-29 | |

| Кислород | 2,4-2,6 | 3,4-3,6 | 3.7-4 | / | / | ||

| 5 | Азот/Кислород | / | / | 8-10 | 17-20 | 18-22 | |

| Кислород | 1,8-2,0 | / | 3,2-3,3 | / | / | ||

| 6 | Воздух | / | / | 5,5-6,5 | 12-14 | 16-18 | |

| Азот | / | / | 5,5-6,5 | 11-13 | 15-17 | ||

| Кислород | 1,6-1,8 | 2,7-2,8 | 2,6-2,8 | 2,6-2,8 | 2,6-2,8 | ||

| 8 | Воздух | / | / | / | 8-10 | 10-11 | |

| Азот | / | / | / | 7-9 | 9-10 | ||

| Кислород | 1,1-1,3 | 2,1-2,3 | 2,5-2,6 | 2,5-2,6 | 2,5-2,6 | ||

| 10 | Воздух | / | / | / | 5-6 | 7-8 | |

| Азот | / | / | / | 4,5-5,5 | 6,5-7 | ||

| Кислород | 0,9-1,0 | 1,4-1,6 | 2,2-2,3 | 2,2-2,3 | 2,2-2,3 | ||

| 12 | Воздух | / | / | / | 4.2-5 | 5,5-6,5 | |

| Азот | / | / | / | 4-4,8 | 5-6 | ||

| Кислород | 0,8-0,9 | 1-1,1 | 1,8-2,0 | 1,9-2 | 1,9-2 | ||

| 14 | Воздух | / | / | / | 3,5-4,2 | 5-5,55 | |

| Азот | / | / | / | 3,2-3,5 | 4,8~5 | ||

| Кислород | 0,6-0,7 | 0,9-0,95 | 1,4-1,7 | 1,5-1,6 | 1,5-1,6 | ||

| 16 | Воздух | / | / | / | / | / | |

| Кислород | 0,5-0,6 | 0,8-0,95 | 1,2-1,3 | 1,4-1,6 | 1,4-1,6 | ||

| 18 | Воздух | / | / | / | / | / | |

| Кислород | / | 0,7-0,72 | 0,7-0,8 | 1,4-1,5 | 1,4-1,5 | ||

| 20 | Воздух | / | / | / | / | / | |

| Кислород | / | 0,6-0,65 | 0,6-0,65 | 1,4-1,5 | 1,4-1,5 | ||

| 22 | Кислород | / | 0,55 | 0,55-0,6 | 1.2 | 1,2-1,3 | |

| 25 | Кислород | / | 0,5 | 0,5-0,55 | 1 | 1,2-1,3 | |

| 30 | Кислород | / | / | / | 0,4 | 0,8~0,9 | |

| 35 | Кислород | / | / | / | 0,35 | 0,4 | |

| 40 | Кислород | / | / | / | 0,3 | 0,35 | |

| 45 | Кислород | / | / | / | 0,2 | 0,25 | |

| 50 | Кислород | / | / | / | / | 0,2 | |

| 60 | Кислород | / | / | / | / | / | |

| 70 | Кислород | / | / | / | / | / | |

| 80 | Кислород | / | / | / | / | / | |

| Нержавеющая сталь (SUS 304) | Толщина (ММ) | Газ | 1500 Вт | 3000 Вт | 6000 Вт | 12000 Вт | 15000 Вт |

| Скорость (М/МИН) | Скорость (М/МИН) | Скорость (М/МИН) | Скорость (М/МИН) | Скорость (М/МИН) | |||

| 1 | Азот/Кислород | 27-30 | 50-53 | 59-65 | / | / | |

| 2 | Азот/Кислород | 8-9 | 23-25 | 32-38 | / | / | |

| 3 | Азот/Кислород | 4,2-4,5 | 10-12 | 20-24 | 32-38 | 34-39 | |

| 4 | Азот/Кислород | 2,0-2,2 | 6-8 | 12-15 | 22-26 | 25-29 | |

| 5 | Азот/Кислород | 1,5-1,7 | / | 9-11 | 17-20 | 18-22 | |

| 6 | Воздух | 1,0-1,2 | 2,9-3,1 | 6-7,5 | 14-16 | 17-20 | |

| Азот | 1,0-1,2 | 2,9-3,1 | 6-7,5 | 13-15 | 16-19 | ||

| 8 | Воздух | 0,5-0,6 | 1,2-1,3 | 4-4,5 | 10-12 | 12-14 | |

| Азот | 0,5-0,6 | 1,2-1,3 | 4-4,5 | 9-11 | 11-13 | ||

| 10 | Воздух | / | 0,75-0,8 | 2,2-2,4 | 8-9 | 8-10 | |

| Азот | / | 0,75-0,8 | 2,2-2,4 | 7,5-8 | 7-9 | ||

| 12 | Воздух | / | 0,5 | 1,3-1,5 | 6,0-6,5 | 7,0-7,5 | |

| Азот | / | 0,5 | 1,3-1,5 | 5,2-6,0 | 6,0-6,5 | ||

| 14 | Воздух | / | / | 0,9-1,0 | 3,7-4,0 | 4,8-5,0 | |

| Азот | / | / | 0,9-1,0 | 3,2-3,5 | 4,3-4,5 | ||

| 16 | Воздух | / | / | 0,8-0,85 | 2,7-3,0 | 3,4-3,8 | |

| Азот | / | / | 0,8-0,85 | 2,3-2,5 | 3,0-3,5 | ||

| 18 | Воздух | / | / | / | 2,2-2,5 | 3,0-3,3 | |

| Азот | / | / | / | 1,8-2,0 | 2,6-2,8 | ||

| 20 | Воздух | / | / | 0,5-0,6 | 1,6-1,8 | 2,0-2,2 | |

| Азот | / | / | 0,5-0,6 | 1,3-1,5 | 1,6-1,8 | ||

| 25 | Воздух | / | / | / | 0,8-1,0 | 1,2-1,5 | |

| Азот | / | / | / | 0,7-0,8 | 1,1-1,3 | ||

| 30 | Воздух | / | / | / | 0,65 | 0,6-0,7 | |

| Азот | / | / | / | 0,25 | 0,33-0,35 | ||

| 35 | Азот | / | / | / | / | / | |

| 40 | Азот | / | / | / | 0,15 | 0,25 | |

| 50 | Азот | / | / | / | 0,1 | 0,15 | |

| 60 | Азот | / | / | / | / | 0,1 | |

| 70 | Азот | / | / | / | / | 0,06 | |

| 80 | Азот | / | / | / | / | / | |

| 90 | Азот | / | / | / | / | / | |

| 100 | Азот | / | / | / | / | / | |

| Алюминий | Толщина (ММ) | Газ | 1500 Вт | 3000 Вт | 6000 Вт | 12000 Вт | 15000 Вт |

| Скорость (М/МИН) | Скорость (М/МИН) | Скорость (М/МИН) | Скорость (М/МИН) | Скорость (М/МИН) | |||

| 1 | Азот/Воздух | 21-23 | 40-43 | 43-46 | / | / | |

| 2 | Азот/Воздух | 5-7 | 16-18 | 26-28 | / | / | |

| 3 | Азот/Воздух | 3,2-3,5 | 8-10 | 6-6,5 | 27-30 | 28-32 | |

| 4 | Азот/Воздух | 1,5-1,7 | 5-6 | 4,5-5 | 19-21 | 20-22 | |

| 5 | Азот/Воздух | 0,5-0,7 | / | 2,8-2,9 | 14-16 | 16-18 | |

| 6 | Азот/Воздух | / | 1,5-2 | 1,7-1,8 | 10-12 | 12-14 | |

| 8 | Азот/Воздух | / | 0,6-0,7 | 1,0-1,2 | 7-8 | 8-9 | |

| 10 | Азот/Воздух | / | / | 0,7-0,9 | 4-5 | 5,5-6 | |

| 12 | Азот/Воздух | / | / | 0,5-0,6 | 2,5-3 | 3,5-4 | |

| 14 | Азот/Воздух | / | / | / | 2,3-2,5 | 2,5-3 | |

| 16 | Азот/Воздух | / | / | / | 1,6-1,8 | 1,8-2 | |

| 18 | Азот/Воздух | / | / | / | 1-1,2 | 1,4-1,6 | |

| 20 | Азот/Воздух | / | / | / | 0,8 | 0,9-1,0 | |

| 22 | Азот/Воздух | / | / | / | 0,5 | 0,8 | |

| 25 | Азот/Воздух | / | / | / | / | 0,5 | |

| 30 | Азот/Воздух | / | / | / | / | / | |

| 40 | Азот/Воздух | / | / | / | / | / | |

| 50 | Азот/Воздух | / | / | / | / | / | |

| Латунь | Толщина (ММ) | Газ | 1500 Вт | 3000 Вт | 6000 Вт | 12000 Вт | 15000 Вт |

| Скорость (М/МИН) | Скорость (М/МИН) | Скорость (М/МИН) | Скорость (М/МИН) | Скорость (М/МИН) | |||

| 1 | Азот/Воздух | 18-20 | 37-40 | 41-43 | |||

| 2 | Азот/Воздух | 4-5 | 14-16 | 24-26 | |||

| 3 | Азот/Воздух | 2,3-2,5 | 7-9 | 13-14 | 25-28 | 25-29 | |

| 4 | Азот/Воздух | 1,2-1,4 | 3-4 | 9-10 | 16-18 | 18-20 | |

| 5 | Азот/Воздух | / | / | 5-6 | 12-14 | 13-16 | |

| 6 | Азот/Воздух | / | 1,2-1,5 | 4-4,5 | 9-11 | 11-13 | |

| 8 | Азот/Воздух | / | 0,5-0,6 | 2,3-2,5 | 6-7 | 7-8 | |

| 10 | Азот/Воздух | / | / | 1,5-1,6 | 3,5-4,5 | 5-5,5 | |

| 12 | Азот/Воздух | / | / | 1,0-1,2 | 2,2-2,8 | 3,2-3,5 | |

| 14 | Азот/Воздух | / | / | 0,7-0,9 | 1,8-2 | 2,3-2,8 | |

| 16 | Азот/Воздух | / | / | 0,5-0,6 | 1,4-1,6 | 1,5-1,8 | |

| 18 | Азот/Воздух | / | / | / | 0,8-1,0 | 1,1-1,3 | |

| 20 | Азот/Воздух | / | / | / | 0,7 | 0,7-0,9 | |

| 22 | Азот/Воздух | / | / | / | 0,4 | 0,7 | |

| 25 | Азот/Воздух | / | / | / | / | 0,4 | |

| 1. В данных резки диаметр сердцевины выходного волокна лазера мощностью 1500 Вт составляет 50 микрон. | |||||||

| 2. В данных режимах резки используется режущая головка Jia qiang, а оптическое соотношение составляет 100/125 (фокусное расстояние коллимирующей фокусирующей линзы). | |||||||

| 3. Режущий вспомогательный газ: жидкий кислород (чистота 99,99%), жидкий азот (чистота 99,999%), воздух (масло, вода и фильтрация). | |||||||

| 4. Давление воздуха в этих данных резки относится конкретно к контролируемому давлению воздуха на режущей головке. | |||||||

| 5. Из-за различий в конфигурациях оборудования и процессах резки (станки, водяное охлаждение, окружающая среда, сопла режущего газа, давление газа и т. д.), используемые разными клиентами. | |||||||

| 6. Все параметры являются динамическими и предназначены только для справки. Для получения дополнительной информации, пожалуйста, свяжитесь со службой поддержки клиентов. | |||||||

Система лазерной резки состоит из нескольких ключевых компонентов:

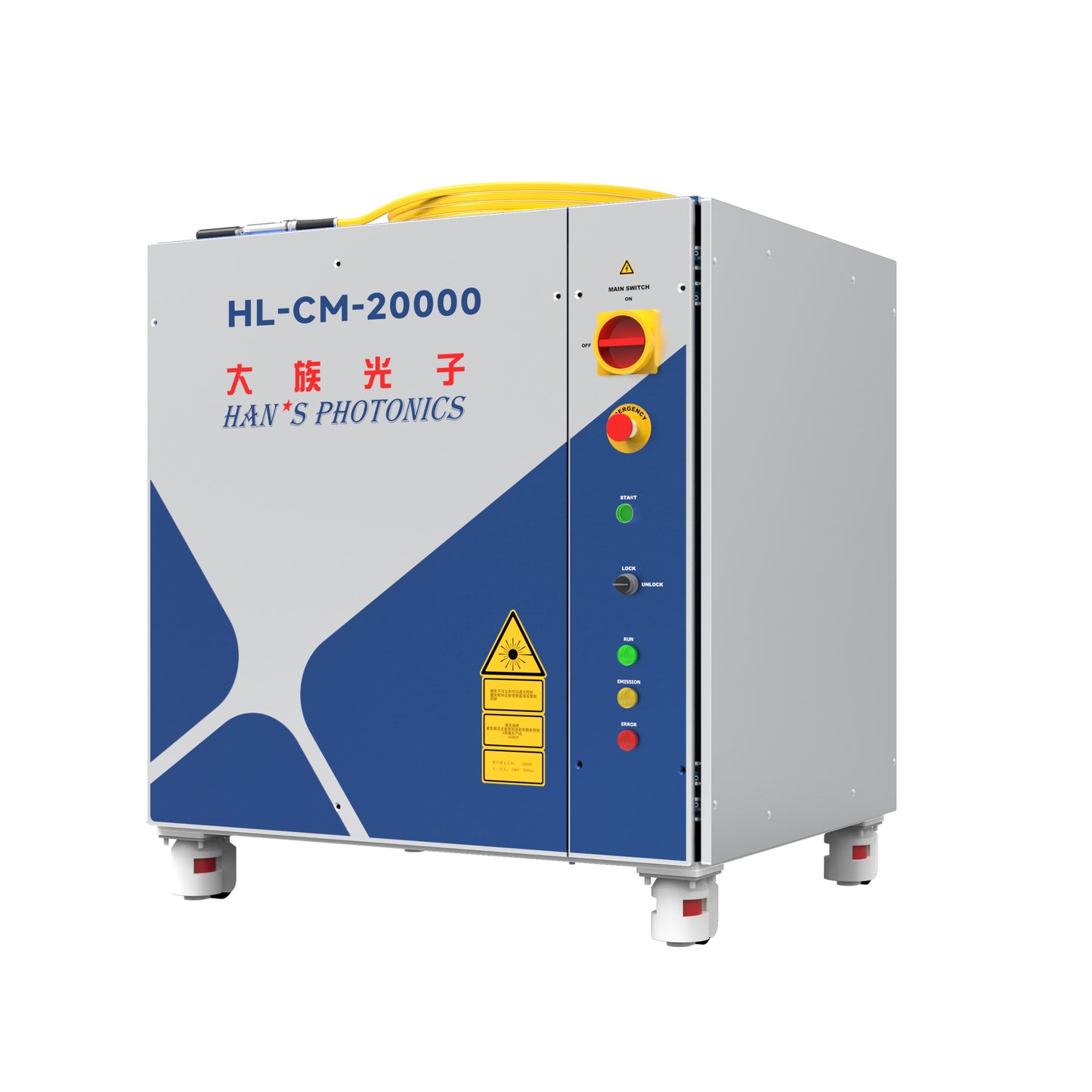

Лазер и внешний оптический путь: Лазерный генератор производит высокоэнергетический лазерный луч, который передается и фокусируется оптической системой. Мощность и траекторию лазера можно точно контролировать для удовлетворения различных требований резки.

Хост станка: Хост станка является ядром системы лазерной резки и включает в себя несколько подсистем, таких как станина, перекладина, рабочий стол, система оси Z, система газового контроля, система электрического управления, система привода, защитная крышка и система безопасности. система. Эти подсистемы работают вместе, обеспечивая нормальную работу станка для лазерной резки.

Система числового управления. Система числового управления контролирует и регулирует процесс лазерной резки, включая такие параметры, как траектория и скорость резки. Он состоит из компьютера, устройств ввода/вывода, серводвигателей и управляющего программного обеспечения. Компьютер отвечает за обработку и хранение различных данных, таких как траектория резки и скорость. Пользователи могут легко ввести необходимую форму и размер в компьютер с помощью управляющего программного обеспечения, которое генерирует специальные команды управления для серводвигателей. Затем серводвигатели точно управляют движением лазера на основе этих команд. Система числового управления также контролирует весь процесс резки, выдает сигналы тревоги и останавливает процесс резки в случае возникновения каких-либо отклонений, чтобы обеспечить качество и безопасность процесса резки.

Интерфейс оператора: Интерфейс оператора обеспечивает удобный интерфейс между оператором и станком, позволяя оператору легко контролировать и настраивать различные параметры станка для лазерной резки. Он оснащен различными кнопками управления, переключателями и дисплеями, позволяющими оператору контролировать такие параметры, как мощность лазера, скорость резки и глубину. На дисплее также в режиме реального времени отображается информация о рабочем состоянии, сообщениях о неисправностях и ходе резки, что облегчает оператору понимание состояния машины.

Вспомогательное оборудование для лазерной резки. Помимо вышеупомянутых компонентов, существует также несколько вспомогательного оборудования, которое взаимодействует с станком для лазерной резки, обеспечивая точную и эффективную резку. Это оборудование включает в себя стабилизатор напряжения для поддержания стабильного рабочего напряжения для станка лазерной резки, холодильную установку и сушильную установку для управления системой циркуляции охлаждающей воды лазера для обеспечения стабильной работы и предотвращения влияния влаги на качество резки, а также фильтры для фильтрации. выхлопные газы, испускаемые лазером, чтобы избежать загрязнения и вреда для здоровья оператора, газовые баллоны и воздушные компрессоры для подачи газа в станок лазерной резки для обеспечения функций защиты газа и удаления шлака, газовый баллон для хранения большого количества газа для обеспечения стабильности подача газа для длительной работы станка лазерной резки, пылесборник для удаления отходов и дыма, образующихся в процессе резки, для поддержания чистой рабочей среды, а также шлакоуловитель для сбора и удаления шлака и пыли, что снижает нагрузку на оператора и улучшает Эффективность работы. Это оборудование взаимодействует с станком лазерной резки для завершения процесса резки, обеспечивая точное и эффективное качество резки.

Система сбора и утилизации отходов. Эта система отвечает за сбор и утилизацию отходов, образующихся в процессе лазерной резки. Обычно он включает в себя всасывающее устройство, которое собирает отходы, образующиеся в процессе резки, и переносит их в контейнер или мусорный контейнер для последующей утилизации. Эта система помогает поддерживать чистоту и порядок на рабочем месте, предотвращает засоры на пути резки и обеспечивает плавность процесса резки.

Система кондиционирования воздуха: Система кондиционирования воздуха обеспечивает стабильную и комфортную рабочую среду для оператора. Он контролирует температуру, влажность и вентиляцию в рабочей зоне, обеспечивая подходящие условия труда для оператора и гарантируя стабильную работу станка для лазерной резки.

Система обнаружения и диагностики ошибок: эта система контролирует работу станка для лазерной резки и автоматически обнаруживает любые ошибки или неполадки, возникающие в процессе резки. Обычно он включает в себя датчики и устройства мониторинга, которые контролируют ключевые параметры, такие как мощность лазера, скорость резки, температуру и давление, отправляя данные в реальном времени в систему управления или компьютер для анализа. При обнаружении каких-либо отклонений система может подавать сигналы тревоги, предупреждая операторов, а иногда может автоматически предпринимать корректирующие действия, чтобы минимизировать время простоя и предотвратить повреждение машины. Система диагностики неисправностей может помочь операторам быстро определить причину любых проблем и принять соответствующие меры для их устранения, обеспечивая бесперебойную работу станка для лазерной резки.

Система защиты безопасности: Система защиты безопасности предназначена для обеспечения безопасности операторов и персонала в прилегающих зонах во время процесса лазерной резки. Обычно он включает в себя блокирующие устройства, защитные ограждения и другие функции безопасности, предотвращающие контакт операторов с лазерным лучом или горячими компонентами машины. Система также может включать в себя кнопки аварийной остановки и сигнальные лампы, позволяющие операторам быстро остановить машину в случае возникновения каких-либо опасностей или неисправностей.

Система экологического контроля: Система экологического контроля отвечает за регулирование температуры, влажности и чистоты рабочей среды, чтобы обеспечить стабильную работу станка для лазерной резки и поддерживать хорошее качество резки. Он может включать в себя воздушные фильтры, пылесборники, датчики температуры и влажности и другое сопутствующее оборудование для поддержания желаемых условий окружающей среды для работы станка лазерной резки.

Система электропитания: Система электропитания обеспечивает стабильное и надежное питание станка для лазерной резки, включая основной источник питания, резервный источник питания и распределительный щит. Основной источник питания преобразует входную мощность переменного тока в мощность постоянного тока, необходимую для работы станка для лазерной резки, а резервный источник питания обеспечивает бесперебойную работу станка для лазерной резки в случае сбоя питания или технического обслуживания. Распределительный щит распределяет мощность между различными компонентами станка для лазерной резки, контролируя работу станка.

Система водяного охлаждения: Система водяного охлаждения отвечает за охлаждение станка для лазерной резки во время работы. Обычно он включает в себя водяные насосы, радиаторы, охлаждающие трубы и другие компоненты для снижения температуры лазерного генератора и других ключевых компонентов во время процесса резки, обеспечивая стабильную работу станка для лазерной резки.

Система смазки: Система смазки обеспечивает смазку механических компонентов станка для лазерной резки, чтобы уменьшить износ и сохранить хорошие механические свойства. Обычно оно включает в себя смазочное масло, масляные насосы, фильтры и другие компоненты для смазки движущихся частей машины, обеспечивая плавную работу и продлевая срок службы машины.

Система очистки: Система очистки отвечает за очистку станка для лазерной резки после каждого процесса резки для удаления мусора, золы и других загрязняющих веществ, образующихся в процессе резки. Обычно он включает в себя водопроводные трубы, чистящие сопла, протирочные устройства и другие компоненты для очистки различных частей станка для лазерной резки после каждого процесса резки, обеспечивая хорошее качество резки и продлевая срок службы станка.

Система удержания и позиционирования заготовки: Эта система отвечает за удержание и позиционирование заготовки во время процесса лазерной резки. Обычно он включает в себя зажимные устройства, позиционирующие столы и направляющие, которые можно запрограммировать на перемещение по определенным шаблонам в соответствии с желаемой траекторией резки. Система должна быть способна надежно удерживать заготовку на месте во время процесса резки, а также обеспечивать быстрое и точное позиционирование для различных работ по резке.

Система подачи режущего газа: Лазерная резка требует использования газа, обычно кислорода, для облегчения процесса резки. Система подачи газа обеспечивает необходимый расход и давление газа на режущую головку, обеспечивая правильное взаимодействие лазерного луча с заготовкой. Обычно он включает в себя газовые баллоны, регуляторы, расходомеры и другие компоненты для контроля подачи газа и поддержания правильной скорости потока и давления во время процесса резки.

Система подачи жидкости: Система подачи жидкости подает охлаждающую жидкость к режущей головке во время процесса лазерной резки. Охлаждающая жидкость служит для охлаждения режущей головки и удаления мусора и дыма, образующихся в процессе резки. Обычно он включает в себя насосы, шланги, форсунки и другие компоненты для контролируемой подачи охлаждающей жидкости к режущей головке, поддерживая надлежащее охлаждение и чистоту режущей головки.

Датчики и системы мониторинга: Датчики и системы мониторинга контролируют ключевые параметры процесса лазерной резки, включая мощность лазерного луча, скорость и давление газа, температуру режущей головки и другие параметры. Данные, собираемые этими датчиками, используются системой управления для корректировки и оптимизации процесса резки, обеспечивая качественный рез с минимальными ошибками.

Поделиться с